BFRP-Entwicklungsdilemma

1 Vorbereitungsschwierigkeiten

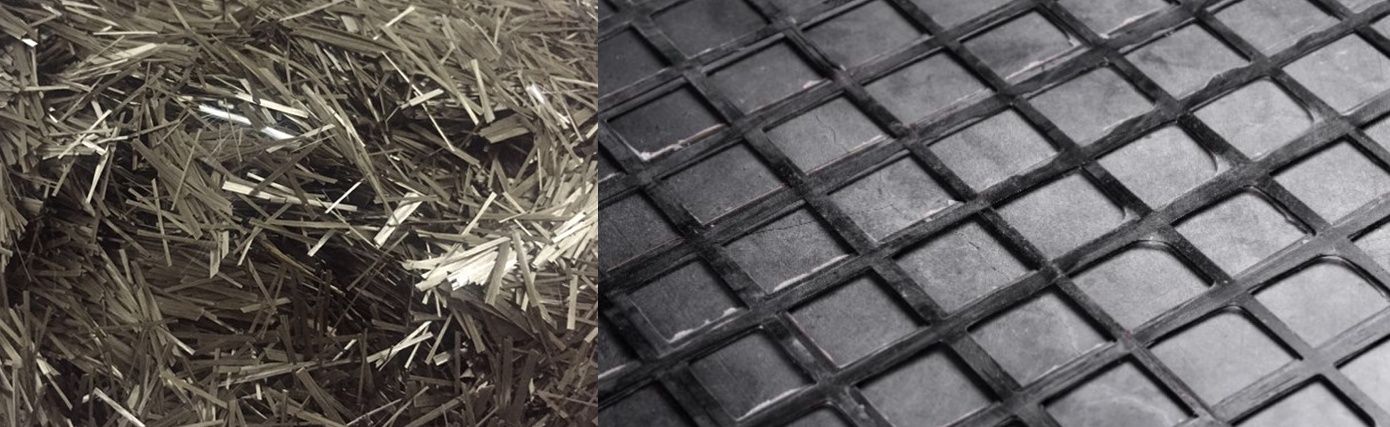

Die Qualität von BF ist einer der wichtigen Faktoren, die die Qualität von BFRP beeinflussen. Die aktuelle Forschung zu BFRP konzentriert sich jedoch hauptsächlich auf die Unterschiede in der verstärkenden Wirkung von BF im Vergleich zu anderen Fasern auf die Materialeigenschaften sowie auf die Bestimmung verschiedener Eigenschaften von BFRP bei unterschiedlichen Materialien. Es mangelt an Forschung zu Basaltkomponenten, Ressourcenverteilung, BF-Produktionsprozessen, physikalischen und mechanischen Eigenschaften sowie zu den physikalischen und mechanischen Eigenschaften von BFRP auf Basis von Rohstoffen aus verschiedenen Regionen. Aufgrund der großen Unterschiede der Basaltkomponenten in verschiedenen Regionen entstehen große Qualitätsunterschiede zwischen verschiedenen BF-Chargen. Beispielsweise kann im Produktionsprozess ohne weitere Verfeinerung der Basaltklassifizierung unter gleichen Prozessbedingungen Basalt nicht vollständig geschmolzen werden, was die Erzeugung von Hochleistungs-BF einschränkt und die Herstellung von Hochleistungs-BFRP beeinträchtigt. Aufgrund der Mängel des BF-Herstellungsprozesses werden die zur BF-Produktion verwendeten Filmbildner derzeit meist für die Produktion anderer Fasern verwendet. Die Hochtemperaturschmelze wird nicht vollständig homogenisiert, was zu schwerwiegenden Filamentbrüchen führt. Inländische BF-Fabriken verwenden in der Regel Tiegelöfen in kleinem Maßstab, um eine großindustrielle Produktion zu erreichen. Dadurch werden die großindustriellen Produktionsbeschränkungen für Hochleistungs-BF-Produkte verringert, was zu einer geringeren Produktion von Hochleistungs-BF führt. Aufgrund des BF-Produktionsprozesses, des Verschleißes der Leckageplatten und der Notwendigkeit häufiger Überholung beträgt die durchschnittliche Lebensdauer kleiner Leckageplatten nur 9 Monate und großer Leckageplatten etwa 11 Monate. Leckageplatten bestehen meist aus einer teuren Platinlegierung, was die BF-Produktionskosten in die Höhe treibt und die Entwicklung kostengünstiger BF-Materialien behindert. Der Verbundprozess von BF und anderen Materialien ist ebenfalls ein wichtiger Faktor, der die Qualität von BFRP beeinflusst. Bei der Herstellung von BFRP durch Direktmischung führen die glatte Schnittstelle von BF und seine Eigenschaft, nicht leicht mit anderen Materialien zu reagieren, dazu, dass BF und die Materialbindung nicht eng sind und sich leicht vom Material lösen. Dies führt dazu, dass die Leistungssteigerung von BFRP nicht die erwartete Wirkung erzielt oder sogar die ursprüngliche Festigkeit des Materials verringert wird und das Phänomen der Wasserbeständigkeit auftritt. Das Imprägnierschmelzverfahren erzeugt BFRP-Grundmaterialien mit höherer numerischer Genauigkeit. Um leistungsstärkeres BFRP zu erhalten, sind daher die Anforderungen an das Verhältnis von BF zu anderen Modifikatoren und Materialien sowie an die Mischungsbedingungen unter verschiedenen Matrizen strenger. Es besteht jedoch noch Raum für eingehende Forschung zur Optimierung der Mischungsverhältnisse und -prozesse im Verbundprozess.

2 Änderungsengpass

Derzeit wird die Modifizierung von Fasergrenzflächen hauptsächlich zur Lösung des Problems der Faser-Material-Bindung in BFRP eingesetzt. Obwohl alle diese Methoden die spezifische Oberfläche und die Bindungsstärke zwischen Grenzflächen erhöhen können, ist jede Modifizierungsmethode mit gewissen Einschränkungen behaftet, z. B. ist sie nicht für die Massenproduktion geeignet, belastet die Umwelt und ist mit komplexen Verfahren verbunden. Obwohl viele Arten der Verbindungsmodifikation ihre Vorteile ergänzen können, fehlt es derzeit an systematischen Analysen des Anpassungsverhältnisses, der Modifizierungswirkung und der tatsächlichen Anwendung der Verbindungsmodifikation an BF-Grenzflächen unter verschiedenen Matrizen. Fasermischungen können einen ergänzenden positiven Hybrideffekt haben, jedoch beeinflussen viele Faktoren diesen verstärkenden Effekt. Faser unterschiedlicher Länge und Art können unterschiedliche Verstärkungseffekte erzielen, und zu große oder zu geringe Mengen an Mischungen beeinträchtigen den Verstärkungseffekt, führen nicht zu den gewünschten Ergebnissen und verringern sogar die Leistung des Materials. Obwohl es Studien zur optimalen Mischlänge, Dosierung und Leistungssteigerungsdaten von BF unter verschiedenen Matrizen gibt, ist der Forschungsfortschritt zum Mischverbesserungsprozess auf der Grundlage verschiedener Materialien unterschiedlich und es mangelt an systematischer Forschung und Zusammenfassung zu den Arten, Längen, Verhältnissen, Dosierungen und Mischprozessen von Mischfasern.

3 Anwendungsschwierigkeiten

BFK wird am häufigsten und in der größten Anwendungsrichtung zur Verstärkung von Gebäudestrukturen und zum Straßenbelag im Transportbereich eingesetzt. BFK wird meist im Direktmischverfahren für Beton, Erde, Asphalt, Gips und andere Verbundwerkstoffe verwendet. Der Mehrwert ist gering und die aktuelle Forschung zu solchen Produkten konzentriert sich meist auf die Festigkeit, Korrosionsbeständigkeit und Porosität von BFK-Proben. Allerdings finden nur wenige der oben genannten Materialien in tatsächlichen technischen Anwendungen Anwendung, was Statistiken und Forschung betrifft. Die Leistung von BFK in der Herstellung von leichten und hochfesten Automobilen, in leichten Hochtemperatur-Luftfahrtmaterialien, in hochfesten, korrosionsbeständigen Rohrblechen usw. ist etwas unzureichend. Es gibt jedoch nur wenige Statistiken und Studien zur Leistung von BFK in tatsächlichen technischen Anwendungen. Beispielsweise sind die Endbehandlungs- und Rohrverbindungstechnologien für Rohre aus thermoplastischen Polymerverbundwerkstoffen noch mangelhaft und BFK-Ölleitungen und -Ummantelungen weisen in Bezug auf die Hochdruckbeständigkeit große Einschränkungen auf.