ปัญหาการพัฒนา BFRP

1. ความยากในการเตรียมตัว

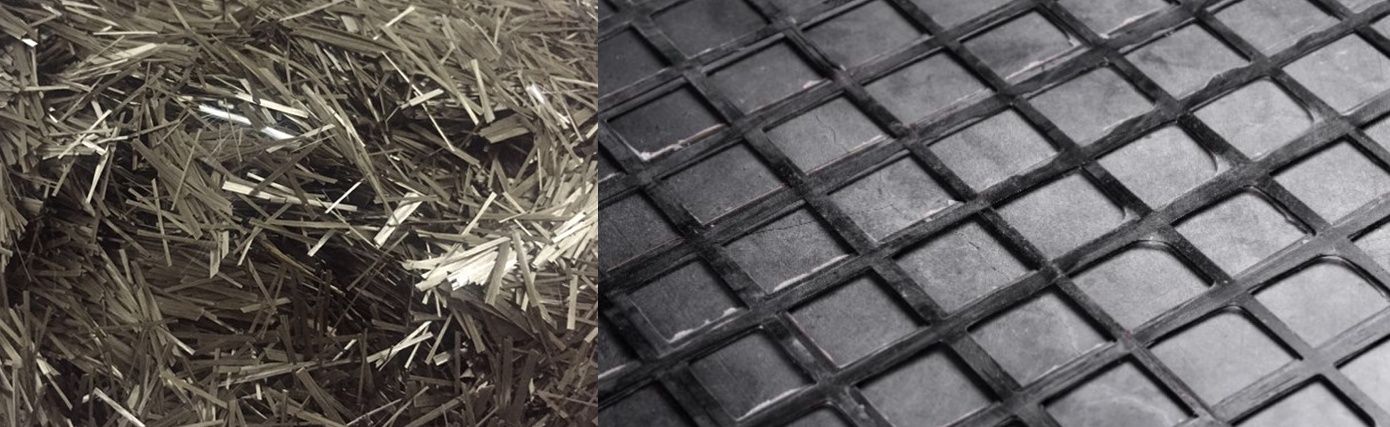

คุณภาพของ BF เป็นปัจจัยสำคัญประการหนึ่งที่ส่งผลต่อคุณภาพของ BFRP อย่างไรก็ตาม การวิจัย BFRP ในปัจจุบันส่วนใหญ่เน้นที่ความแตกต่างในผลการเพิ่มประสิทธิภาพของ BF เมื่อเปรียบเทียบกับเส้นใยอื่นๆ ในคุณสมบัติของวัสดุ รวมถึงการกำหนดคุณสมบัติต่างๆ ของ BFRP ในวัสดุที่แตกต่างกัน ขาดการวิจัยเกี่ยวกับส่วนประกอบของบะซอลต์ การกระจายทรัพยากร กระบวนการผลิต BF คุณสมบัติทางกายภาพและทางกล และคุณสมบัติทางกายภาพและทางกลของ BFRP ตามวัตถุดิบจากภูมิภาคต่างๆ เนื่องจากส่วนประกอบของบะซอลต์ในภูมิภาคต่างๆ มีความแตกต่างอย่างมาก จึงทำให้คุณภาพของ BF ในแต่ละแบตช์แตกต่างกันอย่างมาก เช่น ในกระบวนการผลิตที่ไม่มีการปรับปรุงการจำแนกประเภทของบะซอลต์เพิ่มเติม การใช้เงื่อนไขกระบวนการเดียวกันจะทำให้บะซอลต์ไม่สามารถหลอมละลายได้อย่างสมบูรณ์ ซึ่งจะจำกัดการผลิต BF ที่มีประสิทธิภาพสูง ซึ่งจะส่งผลกระทบต่อการผลิต BF ที่มีประสิทธิภาพสูง ในปัจจุบันเนื่องจากข้อบกพร่องของกระบวนการเตรียม BF ตัวแทนสร้างฟิล์มที่ใช้ในกระบวนการผลิต BF ส่วนใหญ่ใช้ในการผลิตตัวแทนสร้างฟิล์มที่ใช้ในกระบวนการผลิตเส้นใยอื่นๆ หลอมเหลวที่อุณหภูมิสูงไม่ได้ทำให้เนื้อเดียวกันอย่างสมบูรณ์ ส่งผลให้เส้นใยแตกหักอย่างร้ายแรง และโรงงานผลิต BF ในประเทศมักใช้ในการผลิตเตาเผา Crucible ขนาดเล็ก เพื่อให้บรรลุการผลิตอุตสาหกรรมขนาดใหญ่ โรงงานมีข้อจำกัดน้อยกว่าการผลิตอุตสาหกรรมขนาดใหญ่ของการผลิต BF ประสิทธิภาพสูง ลดผลผลิตของ BF ประสิทธิภาพสูง เนื่องจากกระบวนการผลิต BF การสึกหรอของแผ่นรั่ว และความจำเป็นในการปรับปรุงใหม่บ่อยครั้ง แผ่นรั่วขนาดเล็กมีอายุการใช้งานเฉลี่ยเพียง 9 เดือน และแผ่นรั่วขนาดใหญ่ประมาณ 11 เดือน แผ่นรั่วส่วนใหญ่ทำจากโลหะผสมแพลตตินัม และมีต้นทุนสูง ส่งผลให้ต้นทุนการผลิต BF สูง ซึ่งเป็นอุปสรรคต่อการพัฒนา BFRP สู่เส้นทางต้นทุนต่ำ กระบวนการผสม BF และวัสดุอื่น ๆ ถือเป็นปัจจัยสำคัญประการหนึ่งที่ส่งผลต่อคุณภาพของ BFRP ในกระบวนการผสม BFRP โดยตรง อินเทอร์เฟซที่ราบรื่นของ BF และลักษณะของ BF ที่ไม่ทำปฏิกิริยากับวัสดุอื่นได้ง่ายจะนำไปสู่ BF และการยึดติดของวัสดุไม่แน่น แยกออกจากวัสดุได้ง่าย ส่งผลให้ประสิทธิภาพของ BFRP ไม่เป็นไปตามที่คาดหวัง หรือแม้แต่ลดความแข็งแรงเดิมของวัสดุและปรากฏการณ์การต้านทานน้ำ กระบวนการหลอมรวมด้วยการชุบจะผลิตวัสดุฐาน BFRP ที่มีความแม่นยำเชิงตัวเลขสูงขึ้น ดังนั้น เพื่อให้ได้ BFRP ที่มีประสิทธิภาพสูงขึ้น ข้อกำหนดสำหรับอัตราส่วนของ BF ต่อตัวปรับเปลี่ยนและวัสดุอื่น ๆ และเงื่อนไขการผสมภายใต้เมทริกซ์ที่แตกต่างกันจึงเข้มงวดยิ่งขึ้น อย่างไรก็ตาม ยังมีพื้นที่สำหรับการวิจัยเชิงลึกเกี่ยวกับการปรับอัตราส่วนและกระบวนการผสมให้เหมาะสมในกระบวนการผสม

2. คอขวดในการปรับเปลี่ยน

ปัจจุบัน การปรับเปลี่ยนอินเทอร์เฟซไฟเบอร์ส่วนใหญ่ใช้เพื่อแก้ปัญหาการยึดติดระหว่างไฟเบอร์และวัสดุใน BFRP แม้ว่าทั้งหมดจะสามารถบรรลุวัตถุประสงค์ในการเพิ่มพื้นที่ผิวจำเพาะและความแข็งแรงในการยึดติดระหว่างอินเทอร์เฟซได้ แต่แต่ละวิธีปรับเปลี่ยนก็มีข้อจำกัดบางประการ เช่น ไม่สามารถดำเนินการผลิตจำนวนมาก ก่อมลพิษต่อสิ่งแวดล้อม และกระบวนการที่ซับซ้อน แม้ว่าการปรับเปลี่ยนแบบผสมหลายประเภทสามารถบรรลุวัตถุประสงค์ในการเสริมข้อดีซึ่งกันและกันได้ แต่ในปัจจุบัน ขาดการวิเคราะห์เชิงระบบในกรณีอัตราส่วนการจับคู่ ผลของการปรับเปลี่ยน และการใช้งานจริงของการปรับเปลี่ยนแบบผสมอินเทอร์เฟซ BF ภายใต้เมทริกซ์ที่แตกต่างกัน การผสมไฟเบอร์สามารถมีผลไฮบริดเชิงบวกที่เสริมกัน แต่มีหลายปัจจัยที่ส่งผลต่อผลการเพิ่มประสิทธิภาพของการผสมไฟเบอร์ ไฟเบอร์ที่มีความยาวและประเภทต่างกันสามารถให้ผลเสริมแรงที่แตกต่างกัน และการผสมในปริมาณที่มากเกินไปหรือเพียงเล็กน้อยจะส่งผลต่อผลเสริมแรง ไม่สามารถบรรลุผลลัพธ์ที่คาดหวัง และอาจลดประสิทธิภาพของวัสดุเองด้วยซ้ำ แม้ว่าจะมีการศึกษาวิจัยเกี่ยวกับความยาวการผสม ปริมาณ และข้อมูลการเพิ่มประสิทธิภาพที่เหมาะสมของ BF ภายใต้เมทริกซ์ที่แตกต่างกัน แต่ความคืบหน้าของการวิจัยเกี่ยวกับกระบวนการเพิ่มประสิทธิภาพการผสมโดยใช้พื้นฐานวัสดุที่แตกต่างกันนั้นแตกต่างกัน และยังขาดการวิจัยและการสรุปอย่างเป็นระบบเกี่ยวกับประเภท ความยาว อัตราส่วน ปริมาณ และกระบวนการผสมของเส้นใยผสม

3 ความยากในการใช้งาน

การเสริมโครงสร้างอาคารและการปูถนนขนส่งเป็น BFRP ที่ใช้กันอย่างแพร่หลายมากที่สุด โดยมีทิศทางมากที่สุด ส่วนใหญ่ใช้ในกระบวนการผสมโดยตรงและคอนกรีต ดิน แอสฟัลต์ ยิปซัม และ BFRP คอมโพสิตอื่น ๆ มูลค่าเพิ่มของ BFRP นั้นต่ำ และการวิจัยผลิตภัณฑ์ดังกล่าวในปัจจุบันส่วนใหญ่เน้นที่ความแข็งแรงของชิ้นงาน BFRP ความต้านทานการกัดกร่อน รูพรุน เป็นต้น อย่างไรก็ตาม มีวัสดุดังกล่าวข้างต้นเพียงไม่กี่ชนิดในการใช้งานทางวิศวกรรมจริงในสภาพแวดล้อมของประสิทธิภาพการทำงานของสถิติและการวิจัย BFRP ในการผลิตยานยนต์ที่มีน้ำหนักเบาและมีความแข็งแรงสูง วัสดุการบินและอวกาศที่มีน้ำหนักเบาที่ทนต่ออุณหภูมิสูง แผ่นท่อที่มีความต้านทานการกัดกร่อนที่มีความแข็งแรงสูง เป็นต้น ยังไม่เพียงพอเล็กน้อย อย่างไรก็ตาม มีสถิติและการศึกษาเกี่ยวกับประสิทธิภาพของ BFRP ในการใช้งานทางวิศวกรรมจริงเพียงเล็กน้อย ตัวอย่างเช่น เทคโนโลยีการบำบัดปลายท่อคอมโพสิตโพลีเมอร์เทอร์โมพลาสติกและการเชื่อมต่อท่อยังคงมีข้อบกพร่อง ในแง่ของความต้านทานแรงดันสูง ท่อน้ำมันและปลอกหุ้ม BFRP ก็มีข้อจำกัดมาก