Дилемма развития BFRP

1. Трудности подготовки

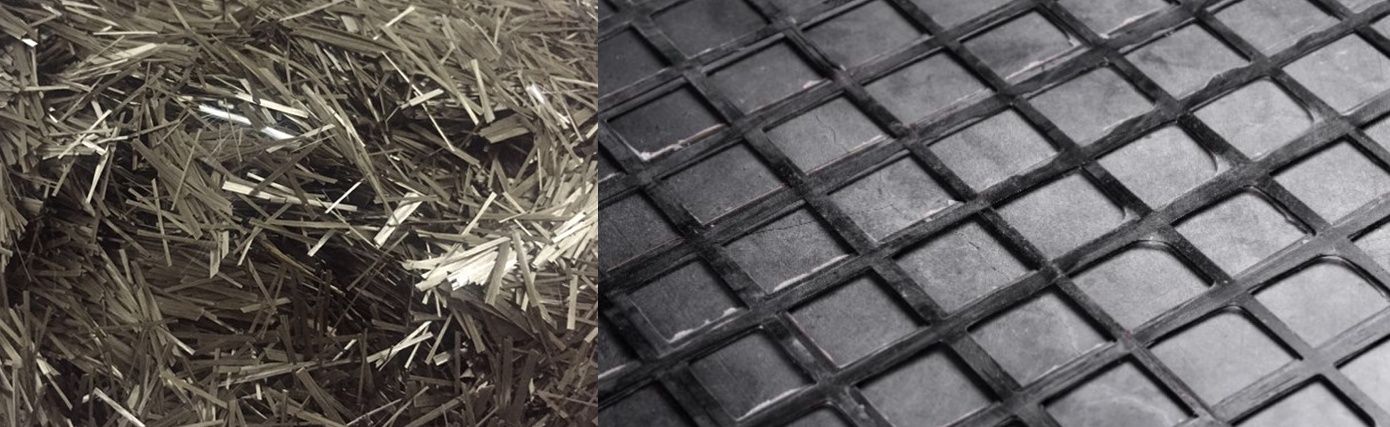

Качество BF является одним из важных факторов, влияющих на качество BFRP. Однако текущие исследования BFRP в основном сосредоточены на разнице в эффекте улучшения BF по сравнению с другими волокнами на свойства материала, а также на определении различных свойств BFRP под действием различных материалов. Отсутствуют исследования базальтовых компонентов, распределения ресурсов, процесса производства BF, физических и механических свойств, а также физико-механических свойств BFRP на основе сырья из разных регионов. Из-за больших различий в базальтовых компонентах в разных регионах, это приведет к большим различиям в качестве различных партий BF, например, в процессе производства без дальнейшего уточнения классификации базальта, используя те же условия процесса, это приведет к тому, что базальт не сможет быть полностью расплавлен, что ограничивает получение высокопроизводительных BF, что повлияет на производство высокопроизводительных BFRP. В настоящее время из-за недостатков процесса подготовки BF пленкообразующий агент, используемый при производстве BF, в основном используется в производстве пленкообразующих агентов, используемых при производстве других волокон; высокотемпературный расплав не полностью гомогенизируется, что приводит к серьезному разрыву нитей; и отечественное производство заводов BF, как правило, используется в производстве мелкосерийных тигельных печей для достижения производства крупномасштабной индустриализации завода, что в меньшей степени ограничивает крупномасштабную индустриализацию производства высокопроизводительных BF, снижая выход высокопроизводительных BF. Из-за производства процесса BF, износа пластины утечки и необходимости частого восстановления, средний срок службы небольших пластин утечки составляет всего 9 месяцев, а крупных пластин утечки - около 11 месяцев. Пластина утечки в основном изготавливается из платинового сплава, а ее стоимость высока, что приводит к высокой себестоимости производства BF, что препятствует развитию BFRP по пути низкой стоимости. Композитный процесс BF и других материалов также является одним из важных факторов, влияющих на качество BFRP. В процессе BFRP, приготовленного прямым смешиванием, гладкий интерфейс BF и характеристики BF, не позволяющие легко реагировать с другими материалами, приведут к тому, что связь BF и материала не будет тесной, легко отделится от материала, в результате чего эффект повышения производительности BFRP не может достичь ожидаемого или даже снизить исходную прочность материала и явление водостойкости. Процесс пропитки слиянием производит базовые материалы BFRP с более высокой числовой точностью. Поэтому для получения более высокопроизводительного BFRP требования к соотношению BF к другим модификаторам и материалам, а также к условиям компаундирования в различных матрицах являются более строгими. Тем не менее, все еще есть место для углубленных исследований по оптимизации соотношений смешивания и процессов в композитном процессе.

2 Модификация узкого места

В настоящее время модификация интерфейса волокна в основном используется для решения проблемы связи волокна с материалом в BFRP. Хотя все они могут достичь цели увеличения удельной площади поверхности и прочности связи между интерфейсами, каждый метод модификации имеет определенные ограничения, такие как невозможность осуществления массового производства, загрязнение окружающей среды и сложные процессы. Хотя многие виды модификации соединения могут достичь цели дополнения преимуществ друг друга, в настоящее время отсутствует систематический анализ случая соотношения соответствия, эффекта модификации и фактического применения модификации соединения интерфейса BF в различных матрицах. Смешивание волокон может играть дополнительный положительный гибридный эффект, но существует много факторов, влияющих на эффект усиления смешивания волокон. Разная длина и тип волокон могут достигать разных эффектов армирования, а чрезмерное или малое количество смешивания повлияет на эффект армирования, не достигнет ожидаемых результатов и даже снизит производительность самого материала. Хотя существуют исследования оптимальной продолжительности смешивания, дозировки и данных по улучшению производительности BF в различных матрицах, прогресс в исследованиях процесса улучшения смешивания на основе различных материалов различен, и наблюдается отсутствие систематических исследований и обобщений по типам, длинам, соотношениям, дозировкам и процессам смешивания смешанных волокон.

3. Трудности применения

Армирование строительных конструкций и дорожное покрытие для транспорта являются наиболее широко используемыми BFRP, наибольшее количество направлений. Большая часть процесса прямого смешивания и бетона, грунта, асфальта, гипса и других композитных BFRP. Его добавленная стоимость невелика, и текущие исследования таких продуктов в основном сосредоточены на прочности образцов BFRP, коррозионной стойкости, пористости и т. д., однако, есть несколько из вышеперечисленных материалов в реальных инженерных приложениях в среде производительности статистики и исследований. BFRP в легком и высокопрочном автомобильном производстве, легких высокотемпературных аэрокосмических материалах, высокопрочных коррозионностойких трубных листах и т. д. немного недостаточны. Тем не менее, есть немного статистики и исследований производительности BFRP в реальных инженерных приложениях. Например, термопластичная полимерная композитная обработка концов труб и технология соединения труб по-прежнему несовершенны, с точки зрения сопротивления высокому давлению, нефтяные трубы и кожухи BFRP имеют большие ограничения.