Dilemme de développement du BFRP

1 Difficultés de préparation

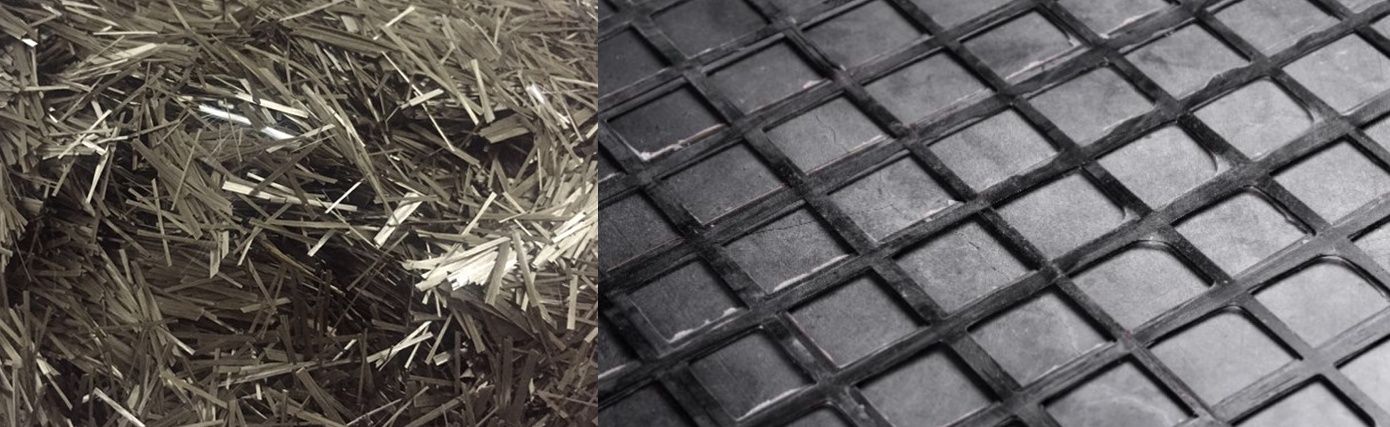

La qualité du BF est l'un des facteurs importants affectant la qualité du BFRP. Cependant, les recherches actuelles sur le BFRP se concentrent principalement sur la différence d'effet d'amélioration du BF par rapport aux autres fibres sur les propriétés des matériaux, ainsi que sur la détermination des différentes propriétés du BFRP selon les matériaux. Les recherches sur les composants du basalte, la répartition des ressources, le procédé de production du BF, les propriétés physiques et mécaniques, et les propriétés physiques et mécaniques du BFRP basées sur des matières premières provenant de différentes régions, sont insuffisantes. En raison des grandes différences entre les composants du basalte d'une région à l'autre, la qualité des lots de BF sera très variable. Par exemple, sans une classification plus précise du basalte, le procédé de production, dans les mêmes conditions, empêchera la fusion complète du basalte, ce qui limitera la production de BF haute performance et affectera la fabrication de BFRP haute performance. Actuellement, en raison des défauts du procédé de préparation du BF, l'agent filmogène utilisé dans la production de BF est principalement utilisé pour la production d'agents filmogènes utilisés dans la production d'autres fibres. La fusion à haute température n'est pas parfaitement homogénéisée, ce qui entraîne de graves ruptures de filaments. De plus, la production nationale de BF est généralement utilisée pour la production de petits fours à creuset afin de permettre une industrialisation à grande échelle. L'industrialisation à grande échelle de l'usine est moins restrictive pour la production de BF haute performance, ce qui réduit la production de BF haute performance. En raison du procédé de fabrication du BF, de l'usure des plaques de fuite et de la nécessité de les rénover fréquemment, la durée de vie moyenne des petites plaques de fuite n'est que de 9 mois, et celle des grandes plaques d'environ 11 mois. Les plaques de fuite sont principalement fabriquées en alliage de platine et leur coût est élevé, ce qui entraîne un coût de production élevé du BF, freinant le développement du BFRP vers une économie de coûts. Le procédé de fabrication de composites BFRP et autres matériaux est également un facteur important pour la qualité des BFRP. Lors de la préparation de BFRP par mélange direct, l'interface lisse du BFRP et sa faible réactivité avec d'autres matériaux entraînent une faible liaison entre le BFRP et le matériau, ce qui entraîne une séparation facile du matériau et une réduction des performances du BFRP, voire une réduction de sa résistance initiale et une augmentation de sa résistance à l'eau. Le procédé de fusion par imprégnation permet d'obtenir des matériaux de base BFRP avec une précision numérique accrue. Par conséquent, pour obtenir des BFRP plus performants, les exigences relatives au ratio BFRP/autres modificateurs et matériaux, ainsi qu'aux conditions de composition sous différentes matrices, sont plus strictes. Cependant, des recherches approfondies restent nécessaires pour optimiser les ratios et les procédés de mélange dans le procédé composite.

2 Goulot d'étranglement de modification

Actuellement, la modification des interfaces fibreuses est principalement utilisée pour résoudre le problème de liaison fibre-matériau dans les BFRP. Bien que toutes ces méthodes permettent d'augmenter la surface spécifique et la force de liaison entre les interfaces, chacune présente des limites, notamment l'impossibilité de réaliser une production de masse, la pollution environnementale et la complexité des procédés. Bien que de nombreuses modifications de composés puissent se compléter mutuellement, il existe actuellement un manque d'analyse systématique du rapport de correspondance, de l'effet de la modification et de l'application concrète de la modification des composés d'interface BF sous différentes matrices. Le mélange de fibres peut avoir un effet hybride complémentaire positif, mais de nombreux facteurs influencent son effet d'amélioration. Différentes longueurs et types de fibres peuvent produire des effets de renforcement différents, et un mélange trop important, voire trop faible, affectera l'effet de renforcement, ne permettra pas d'obtenir les résultats escomptés, voire réduira les performances du matériau lui-même. Bien qu'il existe des études sur la longueur de mélange optimale, le dosage et les données d'amélioration des performances du BF sous différentes matrices, les progrès de la recherche sur le processus d'amélioration du mélange basé sur différents matériaux sont différents, et il y a un manque de recherche systématique et de résumé sur les types, les longueurs, les ratios, les dosages et les processus de mélange des fibres mélangées.

3 Difficultés d'application

Le renforcement des structures de bâtiments et le revêtement des routes constituent les matériaux composites en fibre de verre les plus utilisés et les plus utilisés. La plupart des procédés de mélange direct sont utilisés pour le béton, la terre, l'asphalte, le plâtre et autres composites en fibre de verre. Leur valeur ajoutée est faible et les recherches actuelles sur ces produits se concentrent principalement sur la résistance des éprouvettes en fibre de verre, la résistance à la corrosion et la porosité. Cependant, peu de ces matériaux sont utilisés dans les applications techniques réelles. L'utilisation de fibre de verre dans la construction automobile légère et à haute résistance, les matériaux légers pour l'aéronautique haute température et les applications de plaques de tubes à haute résistance à la corrosion est légèrement insuffisante. Cependant, peu de statistiques et d'études existent sur les performances de la fibre de verre dans les applications techniques réelles. Par exemple, le traitement des extrémités des tubes en composites polymères thermoplastiques et la technologie de raccordement des tubes présentent encore des lacunes. En termes de résistance aux hautes pressions, les tubes et gaines de pétrole en fibre de verre présentent d'importantes limitations.